橋梁の部材点検に使える計測器特集~鋼部材点検~

作成日: 更新日:

日本の橋梁は、1960~1980年代の高度経済成長期を中心に大量に設計され、建設から40~50年経過すると劣化損傷が多発する危険性が高まってきます。

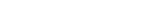

2018年現在は建設後50年を経過した橋梁は全体の25%であるのに対し、10年後には約50%と倍増しています。

- 崩落事故などによる重大な損傷 → 人命の危険

- 損傷や耐荷力不足による維持補修のための通行規制など → 社会的な損失

- 大規模な補修や架替えの発生 → 膨大な費用が発生

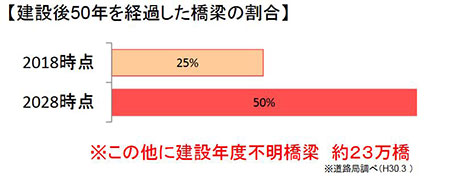

点検をしないまま損傷が進展し重大な事故につながる場合や、損傷の拡大により大規模な補修や架替えが必要となる場合など、総費用は膨大となるため、点検の正確性及び信頼性の確保が必要となります。

橋梁点検の質向上や効率化について

橋梁点検は5年に1度行われると法令で決まっておりますが、その1回1回の点検で損傷を見落とさないようにすることが理想です。

定期点検では基本目視での調査が義務付けられていますが、目視だと健全性の判断がつきづらかったり、内部に損傷があって見た目では判断できず後に大事故に繋がった・・・なんてこともありますよね。

しかし、必要に応じて非破壊検査機器を使用したり、目視が物理的に難しい場合は近接目視にと同等の評価が行える方法となる計測器を使用できます。

そのため、様々な計測器を活用して橋梁点検の質向上や効率化を図られています。

ですが、計測器を自社保有していると購入費やメンテナンス費がかかるだけでなく、最新機材が開発される中、機材が古くなってしまいがちです。

レンタルなら「必要なときに必要なときだけ」使用できますので、コストを抑えられ、メンテナンスなどの面倒な作業や保管場所も必要なく、いつでも最新の機材を使用できます!

今回は、部材毎にどういう損傷があるのかや診断基準さらには損傷別で役立つ計測器のご紹介をさせていただきます。

前編では、「鋼材部の損傷」についてご紹介させていただきます!

1. 鋼部材の損傷種類

鋼部材では以下のような損傷があります。

- さびが集中的に発生して板厚減少が生じる腐食

- 疲労による亀裂

- ボルトの脱落・ゆるみ 等

目視では見れない部分や損傷の大きさなどわかりづらい部分がありますのでそんなときに役立つ計測器をご紹介させていただきます!

2. 鋼部材の損傷種類別診断

腐食は、鋼材断面を減少させ、強度低下をきたし、亀裂や部材変形の発生原因となります。

その要因は水分(降雨と結露)と腐食性物質(大気中の亜硫酸ガス、海塩粒子等)の作用です。

工場地域や海岸近くは腐食の進行が速いので地理調査も重要となってくるでしょう。

- 腐食しやすい箇所

- 水平材上面など滞水しやすい箇所

- 通気性、排水性の悪い連結部

- 泥、ほこりの体積しやすい下フランジの上面

- 溶接部 等

腐食しやすい場所を重点的に調べ、目視できる部分は目視で、計測器を活用できるところは利用して効率的な精度の高い点検を行いましょう。

健全性の診断については経験値がものを言います。

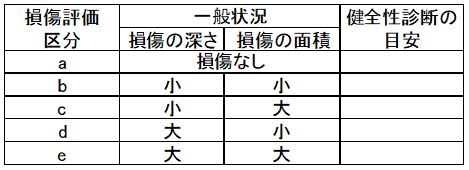

腐食の損傷程度の評価は、損傷程度に関係する「損傷の深さ」と「損傷の面積」の一般的状況から判断した規模の大小の組み合わせによることが基本とされています。

目視での判断がつきづらい場合は以下の画像を参考にすると評価しやすいです。

| 損傷評価区分 b | 損傷評価区分 c | 損傷評価区分 d | 損傷評価区分 e |

|---|---|---|---|

|

|

|

|

| 損傷の深さ(小):著しい板厚減少は確認できない 損傷の面積(小):局所的 |

損傷の深さ(小):著しい板厚減少は確認できない 損傷の面積(大):拡がりのある発錆箇所が複数ある |

損傷の深さ(大):著しい膨張、明らかな板厚減少 損傷の面積(小):局所的 |

損傷の深さ(大):著しい膨張、明らかな板厚減少 損傷の面積(大):拡がりのある発錆箇所が複数ある |

※出典:国土技術政策総合研究所ホームページ (「2.1 鋼部材の損傷」より)

目視で判断が難しい場合や、さびが表面的なのか局所的に損傷が激しいのか、腐食の大きさをチェックして、損傷程度の評価を迷わず決めるには計測器を使用しましょう。

亀裂は応力集中が生じやすい部材の断面急変部や溶接接合部などに多く現れます。また亀裂は、鋼材内部に生じたり、表面傷や凹凸の陰影との見分けがつきにくいことがあるため、目視での確認は経験者でも難しい場合があります。

以下3点は亀裂の多い橋梁なので特に注意が必要です。

① 供用後10年以上経過している

② 大型車交通量が比較的多い路線

③ 昭和31年または昭和39年道路橋示方書で設計された溶接橋

- アーチ、トラスの格点部などの大きな応力変動が生じることのある個所

- 応力集中が生じやすい部材の断面急変部や溶接接合部 等

亀裂は内部に生じる場合もあるため目視と計測器の両方を利用することで信頼度の高い点検が可能となります。

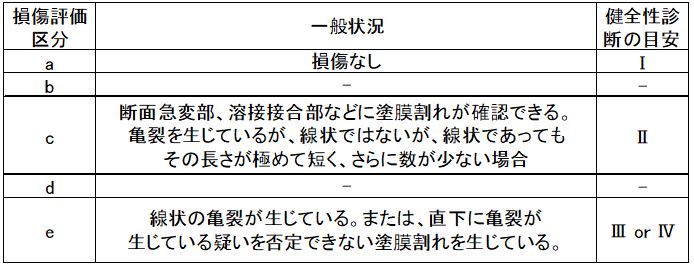

亀裂の損傷程度の評価は、以下の評価基準に基づいています。

亀裂は急激に進展しますが、なかなか目視での判断がつきづらい損傷です。

表面的な長さや開口幅などの性状だけでなく、その深さや街頭部材の構造的特徴、鋼材の状態、発生応力などを総合的に評価することが重要です。

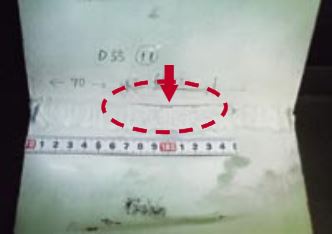

以下に亀裂の評価区分例の画像がありますが、かなり判断がつきづらいので計測器を使用して、早期発見をしたいですね。以下に亀裂の評価区分例の画像がありますが、かなり判断がつきづらいので計測器を使用して、早期発見をしたいですね。

| 損傷評価区分 c | 損傷評価区分 e | ||

|---|---|---|---|

|

|

|

|

| 垂直補剛材と上フランジの溶接接合部に短い亀裂を生じている。 | 垂直補剛材と上フランジの溶接接合部に塗膜割れが確認できる。 | 下フランジのソールプレート全面に線状の亀裂が発生している。 | 中間ダイヤフラムのコーナー部に、線状の亀裂が生じている。 |

※出典:国土技術政策総合研究所ホームページ (「2.1 鋼部材の損傷」より)

近視できない場所の確認や、目視で判断が難しい場合、溶接内部の状態を見るといった場合は計測器を活用してみるのもいいかもしれません。

ゆるみは2次部材で振動しやすい部材に多く見られます。

脱落は、遅れ破壊によるものが多いです。遅れ破壊とはF11T以上のボトルが突然脆性破壊する現象です。

そのため、ボルトがF11T以上であるか否かを、製作図等で調べておく必要があります。

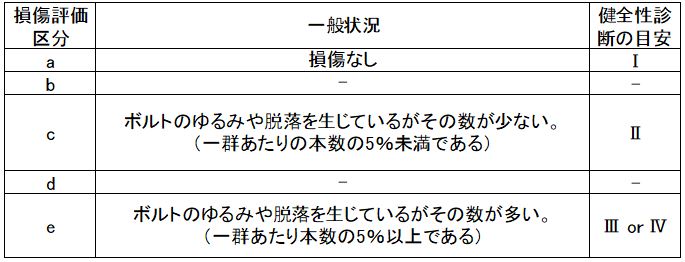

損傷程度の評価基準は以下の通りです。

評価する際は、目視で脱落しているボルトの本数を確認できます。評価の判断は下図を参考にしてみてください。

| 損傷評価区分 c | 損傷評価区分 e | ||

|---|---|---|---|

|

|

|

|

| 脱落しているボルトの本数が少ない。 | 脱落しているボルトが多い。 | ||

※出典:国土技術政策総合研究所ホームページ (「2.1 鋼部材の損傷」より)

脱落する前の点検に使える計測器のご紹介です。

今回ご紹介した鋼部材とコンクリート部材点検に関する計測器特集もあわせてご覧ください。